這些鋼企紛紛布局氫冶金

無錫不銹鋼板廠家無錫漢能不銹鋼2020年5月18日訊 當(dāng)前,,在全球“脫碳”大潮的背景下,,以減少碳足跡、降低碳排放為中心的傳統(tǒng)鋼鐵冶金工藝技術(shù)變革,,已成為鋼鐵行業(yè)綠色發(fā)展的新趨勢,。

在此趨勢下,一種能夠提升基材品質(zhì),、減少污染排放的全新前沿技術(shù)——氫冶金氫冶金技術(shù)開始得到重視,,以氫代替碳是當(dāng)前低碳發(fā)展、能源變革的重要方向,,也被認為是鋼鐵行業(yè)綠色化的主要出路,。

近來,我國鋼企正在紛紛布局氫冶金,。業(yè)內(nèi)人士表示,,氫冶金技術(shù)的開發(fā)推廣,可以從根本上實現(xiàn)鋼鐵生產(chǎn)的近零排放,,解決我國高精尖鋼材性能低,、質(zhì)量不穩(wěn)定等問題,并對我國化工冶金產(chǎn)業(yè)升級發(fā)展具有重要實踐意義,。

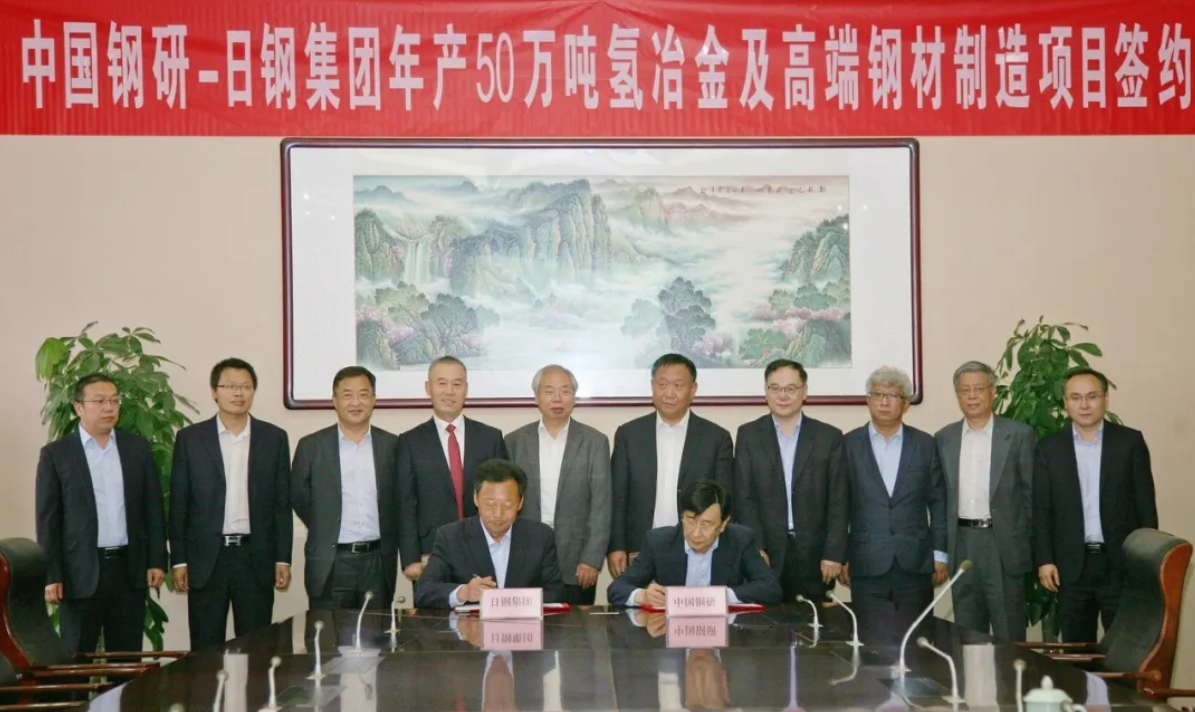

中國鋼研-日鋼:年產(chǎn)50萬噸氫冶金及高端鋼材制造項目項目合作簽約

5月8日,,京華日鋼控股集團有限公司總裁薛健,、副總裁袁新海一行來訪中國鋼研,雙方簽訂了《年產(chǎn)50萬噸氫冶金及高端鋼材制造項目合作協(xié)議》,。中國鋼研黨委書記,、董事長張少明,黨委副書記,、總經(jīng)理李波,,黨委副書記、工程事業(yè)部總經(jīng)理張劍武,,有關(guān)領(lǐng)導(dǎo)和專家出席簽約儀式,,張少明董事長和薛健總裁分別代表合作雙方在合作協(xié)議書上簽字。

簽約儀式上,,雙方共同回顧了10年來在攜手開發(fā)我國首臺套2?20萬噸國產(chǎn)化轉(zhuǎn)底爐技術(shù),、三電工程、品種研發(fā)等方面的友好成功合作,;一致認為本次從氫冶金全新工藝—裝備—品種—用戶應(yīng)用,,進行系統(tǒng)性、全鏈條的創(chuàng)新開發(fā),,建設(shè)具有我國自主知識產(chǎn)權(quán)的首臺套年產(chǎn)50萬噸氫冶金及高端鋼材制造項目合作,,是推進鋼鐵行業(yè)科技革新的新模式、新典范,,也是新時代現(xiàn)代化工冶金聯(lián)產(chǎn)循環(huán)經(jīng)濟的新示范,。雙方將組織優(yōu)勢力量,匹配必要資源,,全力以赴,,高質(zhì)量推進項目,達成預(yù)期目標(biāo),。

酒鋼煤基氫冶金中試基地?zé)嶝摵稍囓嚬ぷ饔?月2日開始烘窯,,5月5日開始投料運行,5月7日結(jié)束,。

酒鋼氫冶金研究院認真組織制定熱負荷試車方案,,做好各項試車準(zhǔn)備工作,試車過程安全受控,,組織協(xié)調(diào)平穩(wěn)有序,,項目焦?fàn)t煤氣系統(tǒng)、窯頭系統(tǒng),、回轉(zhuǎn)窯系統(tǒng)、成品系統(tǒng),、公輔系統(tǒng)運行正常,,三級收鋅系統(tǒng)需要局部消缺,,原料系統(tǒng)消缺項較多。

本次熱負荷試車以高爐瓦斯灰為原料,,回轉(zhuǎn)窯投料運行后料層碳氣化反應(yīng)良好,,瓦斯灰在回轉(zhuǎn)窯內(nèi)被有效還原,并形成了金屬化塊料,,回轉(zhuǎn)窯未出現(xiàn)結(jié)圈現(xiàn)象,,整個工藝過程平穩(wěn)受控。項目主工藝系統(tǒng)的功能,、參數(shù)得到初步驗證,,熱負荷試車取得初步成功,后期需要對部分設(shè)備設(shè)施進行消缺和功能完善,,逐步達到項目既定目標(biāo),。

酒鋼集團公司氫冶金研究院與2019年9月6日揭牌。目前,,酒鋼正在建設(shè)煤基氫冶金中試裝置及配套的干磨干選中試裝置,,預(yù)計今年10月底建成投運。

河鋼集團:建設(shè)120萬噸規(guī)模的氫冶金示范工程

去年11月22日,,河鋼集團有限公司透露,,河鋼集團與意大利特諾恩集團(tenova)簽署諒解備忘錄(MOU),商定雙方在氫冶金技術(shù)方面開展深入合作,,利用世界最先進的制氫和氫還原技術(shù),,并聯(lián)手中冶京誠工程技術(shù)有限公司共同研發(fā)、建設(shè)全球首例120萬噸規(guī)模的氫冶金示范工程,。

據(jù)介紹,,該項目將從分布式綠色能源、低成本制氫,、焦?fàn)t煤氣凈化,、氣體自重整、氫冶金,、成品熱送,、二氧化碳脫出等全流程進行創(chuàng)新研發(fā),探索出一條世界鋼鐵工業(yè)發(fā)展低碳,、甚至“零碳”經(jīng)濟的最佳途徑,,從改變能源消耗結(jié)構(gòu)入手,徹底解決鋼鐵冶金過程產(chǎn)生的環(huán)境污染和碳排放問題,,從而引領(lǐng)傳統(tǒng)鋼鐵冶金工藝變革,。

據(jù)透露,雙方技術(shù)團隊將圍繞分布式綠色能源利用,、氫氣制備與存儲,、氫冶金,、二氧化碳脫出等領(lǐng)域的關(guān)鍵技術(shù),共同研發(fā)以氫能為核心的新型鋼鐵冶金生產(chǎn)工藝,。充分利用太陽能,、風(fēng)能等分布式可再生綠色能源,結(jié)合應(yīng)用工業(yè)氣體制氫和電解水制氫等先進技術(shù),,共同打造世界上第一條氫冶金示范工程生產(chǎn)線,。

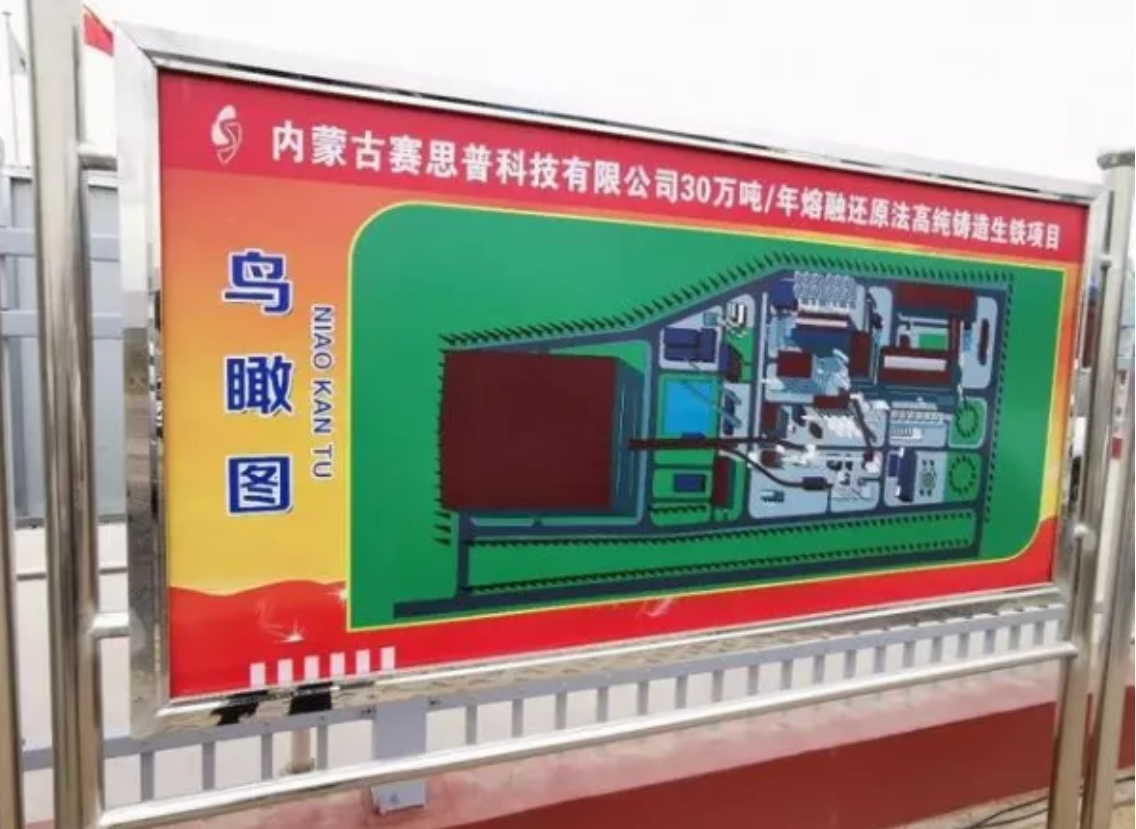

建龍集團:年產(chǎn)30萬噸熔融還原法高純鑄造生鐵項目在建

總投資10.9億元的內(nèi)蒙古賽思普科技有限公司年產(chǎn)30萬噸熔融還原法高純鑄造生鐵項目在加緊建設(shè)中,預(yù)計今年9月底實現(xiàn)試生產(chǎn),。在年產(chǎn)30萬噸熔融還原法高純鑄造生鐵項目施工現(xiàn)場可以看到,,場地基礎(chǔ)平整和框架裝機已經(jīng)完成,正在進行MPR爐,、熱風(fēng)爐主控樓,、鼓風(fēng)機站主體基礎(chǔ)建設(shè)。

賽思普綠色冶金技術(shù)是北京建龍集團聯(lián)合北京科技大學(xué)等國內(nèi)知名院校聯(lián)合開發(fā),,它不但可以取消傳統(tǒng)鋼鐵冶煉中燒結(jié),、球團、焦化等污染嚴重的造塊工藝,,而且可以生產(chǎn)高純金屬,,優(yōu)化鋼鐵生產(chǎn)結(jié)構(gòu),提高產(chǎn)品質(zhì)量和附加值,。

這個項目有六個方面優(yōu)勢,,一個是低排放,比傳統(tǒng)高爐冶煉排放能降低50%以上,,第二是生產(chǎn)制造成本比傳統(tǒng)高爐能夠節(jié)省500元/噸,,第三個是產(chǎn)品質(zhì)量高,它的有害雜質(zhì)比傳統(tǒng)高爐能降低90%,,第四個方面,,它的效益好,產(chǎn)品售價能比傳統(tǒng)鑄造生鐵能夠提高60%以上,,第五個方面是人均勞效高,,比傳統(tǒng)高爐用工能夠降低60%,第六個方面是適合于中國的資源稟賦條件,。

該項目運用富氫熔融還原新工藝,,強化對焦?fàn)t煤氣的綜合利用,推動傳統(tǒng)“碳冶金”向新型“氫冶金”轉(zhuǎn)變,,將帶動傳統(tǒng)產(chǎn)業(yè)以及上下游相關(guān)行業(yè)同步調(diào)整和變革,,實現(xiàn)冶金產(chǎn)業(yè)向綠色化、精深化,、高端化轉(zhuǎn)型,,對于減少工業(yè)污染排放具有重要意義,。