難怪奧氏體不銹鋼焊接經(jīng)常出問題,,原來是這些點沒有注意到!

晶間腐蝕:根據(jù)貧鉻理論,焊縫和熱影響區(qū)在加熱到450-850℃敏化溫度區(qū)時在晶界上析出碳化鉻,造成貧鉻的晶界,不足以抵抗腐蝕的程度。

(1)針對焊縫晶間腐蝕和目材上敏化溫度區(qū)腐蝕,,可采用下列措施加以限制:

a.減少母材及焊縫的含碳量,,母材中添加穩(wěn)定化元素Ti、Nb等元素使之優(yōu)先形成MC,,以避免Cr23C6形成,。

b.使焊縫形成奧氏體加少量鐵素體的雙相組織。焊縫中存在一定數(shù)量的鐵素體時,,可細化晶粒,,增加晶粒面積,使晶界單位面積上的碳化鉻析出量減少,。

鉻在鐵素體中溶解度較大,,Cr23C6優(yōu)先在鐵素體中形成,而不致使奧氏體晶界貧鉻,;散步在奧氏體之間的鐵素體,,可防止腐蝕沿晶界向內(nèi)部擴散。

c.控制在敏化溫度區(qū)間的停留時間,。調(diào)整焊接熱循環(huán),,盡可能縮短600~1000℃的停留時間,可選擇能量密度高的焊接方法(如等離子氬弧焊),,

選用較小的焊接線能量,,焊縫背面通氬氣或采用銅墊增加焊接接頭的冷卻速度,減少起弧、收弧次數(shù)以避免重復(fù)加熱,,多層焊時與腐蝕介質(zhì)的接觸面盡可能最后施焊等,。

d.焊后進行固溶處理或穩(wěn)定化退火(850~900℃)保溫后空冷,以使碳化物充分析出,,并使鉻加速擴散 ),。

(2)、焊接接頭的刀狀腐蝕,,為此,,可采取如下預(yù)防措施:

由于碳的擴散能力較強,在冷卻過程中將偏聚在晶界形成過飽和狀態(tài),,而Ti,、Nb則因擴散能力低而留于晶體內(nèi)。當焊接接頭在敏化溫度區(qū)間再次加熱時,,過飽和碳將在晶間以Cr23C6形式析出,。

a.降低含碳量。對于含有穩(wěn)定化元素的不銹鋼,,含碳量不應(yīng)超過0.06%,。

b.采用合理的焊接工藝。選擇較小的焊接線能量,,以減少過熱區(qū)在高溫停留時間,,注意避免在焊接過程中產(chǎn)生“中溫敏化”效果。

雙面焊時,,與腐蝕介質(zhì)接觸的焊縫應(yīng)最后施焊(這是大直徑厚壁焊管內(nèi)焊在外焊之后進行的原因所在),,如不能實施則應(yīng)調(diào)整焊接規(guī)范及焊縫形狀,盡量避免與腐蝕介質(zhì)接觸的過熱區(qū)再次受到敏化加熱,。

c.焊后熱處理,。焊后進行固溶或穩(wěn)定化處理。

可采用下列措施防止應(yīng)力腐蝕開裂的發(fā)生:

a.正確選擇材料及合理調(diào)整焊縫成分,。高純鉻-鎳奧氏體不銹鋼,、高硅鉻-鎳奧氏體不銹鋼、鐵素體-奧氏體不銹鋼,、高鉻鐵素體不銹鋼等具有較好的抗應(yīng)力腐蝕性能,,焊縫金屬為奧氏體-鐵素體雙相鋼組織時抗應(yīng)力腐蝕性良好。

b.消除或減小殘余應(yīng)力,。進行焊后消除應(yīng)力熱處理,,采用拋光、噴丸和錘擊等機械方法降低表面殘余應(yīng)力,。

c.合理的結(jié)構(gòu)設(shè)計,。以避免產(chǎn)生較大的應(yīng)力集中,。

熱裂紋敏感性主要取決于材料的化學成分,、組織與性能,。Ni易與S、P等雜質(zhì)形成低熔點化合物或共晶,,硼,、硅等的偏析,,將促使產(chǎn)生熱裂紋,。

焊縫易形成方向性強的粗大柱狀晶組織,有利于有害雜質(zhì)和元素的偏析,。從而促使形成連續(xù)的晶間液膜,,提高了熱裂紋的敏感性。若焊接不均勻加熱,,則易形成較大的拉應(yīng)力,,促進焊接熱裂紋的產(chǎn)生。

防止措施:

a.嚴格控制有害雜質(zhì)S,、P的含量,。

b.調(diào)整焊縫金屬的組織。雙相組織焊縫具有良好的抗裂性能,,焊縫中的δ相可細化晶粒,,消除單相奧氏體的方向性,減少有害雜質(zhì)在晶界的偏析,,且δ相能溶解較多的S,、

P,并能降低界面能,,組織晶間液膜的形成,。

c.調(diào)整焊縫金屬合金成分。在單相奧氏體鋼中適當增加Mn,、C,、N的含量,加入少量的鈰,、鎬,、鉭等微量元素(可細化焊縫組織、凈化晶界),,可減少熱裂紋敏感性,。

d.工藝措施。盡量減小熔池過熱,,以防止形成粗大的柱狀晶,,采用小線能量及小截面焊道,。

例如25-20型奧氏體鋼易出現(xiàn)液化裂紋??赏ㄟ^嚴格限制母材的雜質(zhì)含量及晶粒度,,采用高能量密度的焊接方法、小線能量和提高接頭的冷卻速度等措施,。

熱強鋼應(yīng)保證焊接接頭的塑性,,防止高溫脆化;低溫用鋼要求具有良好的低溫韌性,,防止焊接接頭發(fā)生低溫脆斷,。

因?qū)崧实汀⑴蛎浵禂?shù)大,,故焊接變形較大,,可采用夾具防止變形。奧氏體不銹鋼的焊接方法和焊接材料的選擇:

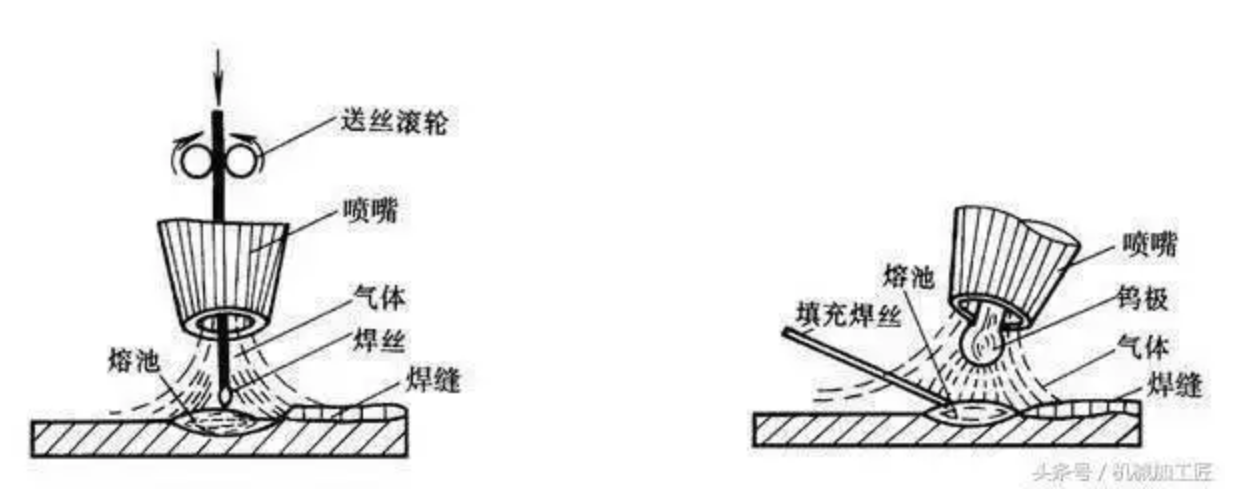

奧氏體不銹鋼可用鎢極氬弧焊(TIG),、熔化極氬弧焊(MIG),、等離子氬弧焊(PAW)及埋弧焊(SAW)等方法進行焊接。

奧氏體不銹鋼因其熔點低,、導熱系數(shù)小,、電阻系數(shù)大,故焊接電流較小,。應(yīng)采用窄焊縫,、窄焊道,減少高溫停留時間,,防止碳化物析出,,減少焊縫收縮應(yīng)力,降低熱裂紋敏感性,。

焊材成分尤其是Cr,、Ni合金元素要高于母材。采用含有少量(4~12%)鐵素體的焊接材料,,以保證焊縫良好的抗裂(冷裂,、熱裂、應(yīng)力腐蝕開裂)性能,。

焊縫中不允許或不可能存在鐵素體相時,,焊材應(yīng)選用含Mo、Mn等合金元素的焊接材料,。

焊材中的C,、S、P,、Si,、Nb應(yīng)盡可能低,,Nb在純奧氏體焊縫中會引起凝固裂紋,但焊縫中有少量鐵素體可有效避免,。

焊后需進行穩(wěn)定化或消除應(yīng)力處理的焊接結(jié)構(gòu),,通常選用含Nb的焊接材料。埋弧焊用于焊接中板,,Cr,、Ni的燒損可通過焊劑和焊絲中合金元素的過渡得到補充;

由于熔深大,,應(yīng)注意防止焊縫中心區(qū)熱裂紋的產(chǎn)生和熱影響區(qū)耐腐蝕性的降低,。應(yīng)注意選擇較細的焊絲和較小的焊接線能量,焊絲需低Si,、S,、P。

耐熱不銹鋼焊縫中鐵素體含量應(yīng)不大于5%,。Cr、Ni含量大于20%的奧氏體不銹鋼,,需選用高Mn(6~8%)焊絲,,焊劑選用堿性或中性焊劑,以防止向焊縫中增Si,,以提高其抗裂性能,。

奧氏體不銹鋼專用焊劑增Si極少,可向焊縫過渡合金,,補償合金元素的燒損,,以滿足焊縫性能和化學成分的要求。